Máquina de inyección de plástico: qué es, cómo funciona y cómo elegir el modelo ideal para su industria

Elegir una máquina de moldeo por inyección de plástico no es sólo una decisión de compra, sino una decisión estratégica…

Elegir una máquina de moldeo por inyección de plástico no es sólo una decisión de compra, sino una decisión estratégica que repercute directamente en la eficacia del ciclo de producción, el coste por pieza y la estandarización de la calidad final.

Para los responsables industriales, comprender los aspectos técnicos, operativos y económicos de estos equipos es esencial para tomar decisiones informadas, especialmente ante las crecientes demandas de velocidad, automatización y eficiencia energética.

En este artículo, conocerá en profundidad el funcionamiento de una máquina de inyección de plástico, sus aplicaciones industriales, las diferencias entre los principales tipos de máquinas y los criterios técnicos que deben guiar su elección.

Al final, le mostraremos cómo Alltech estructura soluciones completas y conectadas para transformar el rendimiento industrial con tecnología punta.

¿Qué es una máquina de inyección de plástico y cómo funciona en el proceso industrial?

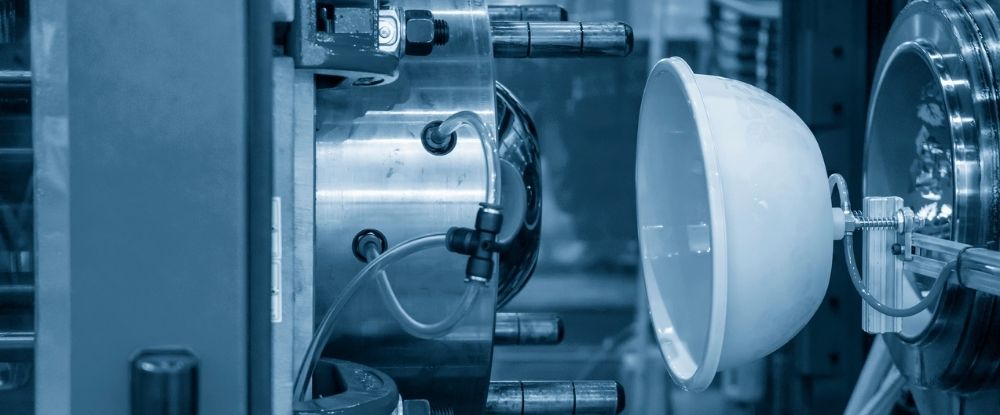

Una máquina de moldeo por inyección de plásticos es una máquina diseñada para transformar polímeros termoplásticos mediante el proceso de inyección. En este método, la resina plástica (en forma de gránulos) se introduce en la máquina, se funde en una cámara calentada y, a continuación, se inyecta a presión en un molde metálico, que dará la forma final a la pieza.

Este ciclo de inyección consta de tres etapas principales:

- Dosificación y plastificación: el material entra en el tornillo de plastificación, que gira a alta temperatura y transforma el polímero en un estado pastoso;

- Inyección: el material fundido se inyecta en el molde por acción hidráulica o eléctrica, llenando todos los detalles de la cavidad;

- Enfriamiento y extracción: el molde se enfría de forma controlada y la pieza solidificada se expulsa para iniciar un nuevo ciclo.

Este proceso está muy controlado por sistemas de automatización y sensores, lo que permite la normalización dimensional, la repetibilidad y la precisión geométrica, fundamentales en sectores en los que se exigen tolerancias técnicas.

¿Cuáles son las ventajas técnicas de una máquina de inyección de plástico en la industria?

La principal ventaja de la máquina de inyección de plástico frente a otros procesos de conformado de polímeros reside en su eficiencia productiva combinada con la calidad dimensional. Consulte a continuación las principales ventajas técnicas:

- Alta productividad con bajo coste por pieza: en ciclos que duran entre 10 y 60 segundos, es posible producir miles de piezas al día con una intervención humana mínima;

- Versatilidad geométrica: permite moldear piezas con variaciones complejas de espesor, canales internos, cierres, accesorios y filetes;

- Control térmico y mecánico preciso: garantiza la estabilidad del flujo de polímero, evitando rebabas, burbujas o deformaciones;

- Ahorro de material: con el uso de canales optimizados, es posible minimizar las pérdidas y facilitar la reutilización de rebabas recicladas (reprocesamiento);

- Automatización compatible con la Industria 4.0: sensores a bordo, control en tiempo real de la presión, la temperatura, la fuerza de cierre y el tiempo de ciclo.

Qué sectores industriales utilizan intensivamente las máquinas de inyección de plástico?

Las máquinas de moldeo por inyección están presentes en prácticamente todos los sectores que dependen de componentes plásticos estructurales, funcionales o de acabado. Algunos de los principales segmentos son:

Sector del automóvil

Las máquinas de moldeo por inyección se utilizan para fabricar conductos de aire acondicionado, paneles interiores, consolas, soportes, conectores y molduras. La estabilidad dimensional es esencial para el montaje y la seguridad de los sistemas.

Industria de electrodomésticos

Produce carcasas de lavadoras, componentes internos para microondas, ventiladores y piezas funcionales con resistencia térmica.

Electrónica

Fabricación de carcasas, llaves, piezas internas para ordenadores portátiles, conectores y sistemas de fijación, que requieren precisión y aislamiento.

Sector médico y hospitalario

Utilización de resinas esterilizables para jeringuillas, válvulas, ampollas, tubos y dispositivos médicos de seguridad.

Sector del mueble y la agricultura

Asientos, respaldos, soportes y piezas estructurales que utilizan compuestos reforzados con fibras.

¿Qué tipos de máquinas de inyección de plástico existen? Análisis técnico comparativo

En la industria de transformación de plásticos, elegir el tipo adecuado de máquina de moldeo por inyección es una decisión crítica que influye directamente en la productividad, la estabilidad dimensional de las piezas y el coste energético de la operación. Cada tipo de máquina de moldeo por inyección ofrece unas características específicas de rendimiento, resistencia, precisión y consumo, por lo que es esencial comprender cómo funcionan y en qué contextos son más adecuadas.

A continuación se presenta una comparación en profundidad de los tres principales tipos de máquinas de moldeo por inyección: hidráulicas, eléctricas e híbridas.

1. inyectora hidráulica: fuerza y robustez para grandes aplicaciones

Las máquinas de moldeo por inyección hidráulica utilizan sistemas de presión basados en fluidos hidráulicos para accionar el tornillo y el mecanismo de cierre del molde. Son conocidas por su gran fuerza de cierre, lo que las hace ideales para moldes con múltiples cavidades o piezas de gran volumen.

- Capacidad de cierre de más de 500 toneladas, para piezas robustas y técnicas;

- Están especialmente indicadas para las industrias de automoción, electrodomésticos y artículos para el hogar;

- Su sistema, aunque eficiente, requiere un mayor consumo de energía y un mantenimiento más frecuente debido al desgaste de las bombas hidráulicas, mangueras y válvulas;

- Ideales para operaciones que priorizan la robustez y un coste inicial asequible, incluso con un mayor consumo a largo plazo.

2. Inyectora eléctrica: precisión, velocidad y eficiencia energética

Las máquinas de moldeo por inyección eléctrica sustituyen el sistema hidráulico por motores eléctricos de alto rendimiento (servomotores), que controlan con precisión cada etapa del ciclo: dosificación, inyección, represión y extracción.

- Garantizan una estricta repetibilidad dimensional, ideal para piezas con tolerancias estrechas y requisitos estéticos;

- Reducen el consumo de energía hasta un 70% en comparación con las máquinas hidráulicas, gracias al funcionamiento a demanda de los servomotores;

- Son silenciosas, limpias (sin riesgo de fugas de aceite) y requieren poco mantenimiento mecánico;

- Se utilizan mucho en la producción de artículos para los sectores médico-hospitalario, electrónico y de embalajes técnicos;

- Su limitación es la fuerza de cierre, que suele ser inferior a la de los modelos hidráulicos.

3. Máquina de moldeo por inyección híbrida: equilibrio entre potencia y control

Las máquinas de moldeo por inyecciónhíbridas combinan lo mejor de ambos mundos: utilizan servomotores eléctricos para etapas como la dosificación y la inyección (donde la precisión es fundamental), y sistemas hidráulicos para el cierre del molde (donde se requiere fuerza bruta).

- Ofrecen versatilidad para distintos tipos de producción, con capacidad para piezas pequeñas y medianas manteniendo un buen rendimiento energético;

- Son ideales para operaciones que requieren ciclos rápidos, estabilidad térmica y alta resistencia, como en la industria de piezas técnicas para automóviles o piezas estructurales de plástico;

- Tienen un coste intermedio, pero ofrecen una excelente relación calidad-precio para las empresas que buscan aumentar el rendimiento sin renunciar a la resistencia y la precisión;

- Facilitan la transición de las fábricas tradicionales a modelos más digitalizados y eficientes.

El moldeo por inyección de plásticos comparado con otros procesos

Comparado con otros métodos de conformado de plásticos como la extrusión, el soplado o el termoformado,el moldeo por inyección destaca en los siguientes aspectos:

- Extrusión: ideal para perfiles continuos (como tubos y alambres), pero no permite geometrías complejas como el moldeo por inyección;

- Moldeo por soplado: utilizado para botellas y tarros huecos, tiene menos control del grosor;

- Termoformado: estupendo para bandejas y piezas planas, pero con poca precisión de detalle.

La máquina de moldeo por inyección de plástico supera a estos procesos cuando el requisito implica:

- Repetibilidad dimensional;

- Geometría tridimensional compleja;

- Alta productividad con bajo desperdicio;

- Integración con sistemas de automatización y retroalimentación.

Cómo elegir la máquina de moldeo por inyección de plástico adecuada para su operación?

Elegir la máquina adecuada requiere algo más que analizar la capacidad de inyección. Es necesario comprender el proceso en su conjunto, teniendo en cuenta:

- Tamaño y complejidad de la pieza (volumen inyectado, número de cavidades);

- Material procesado (PP, ABS, PA, PC, con o sin cargas);

- Ciclo de producción deseado (tiempo y volumen diario);

- Disponibilidad de energía e infraestructura técnica;

- Necesidad de integración con periféricos y sistemas digitales.

También cabe señalar que los modelos más modernos ya incorporan control digital, sensores de presión y temperatura, retroalimentación en tiempo real e integración con ERPs, lo que hace que la máquina de moldeo por inyección esté en línea con los principios de la Industria 4.0.

Un error común es elegir una máquina con más potencia o capacidad de la necesaria, lo que se traduce en un consumo energético desproporcionado y una baja eficiencia. Por eso es esencial elasesoramiento técnico para determinar la configuración exacta de la célula de moldeo por inyección ideal.

Alltech: tecnología, automatización e inteligencia aplicadas al proceso de moldeo por inyección

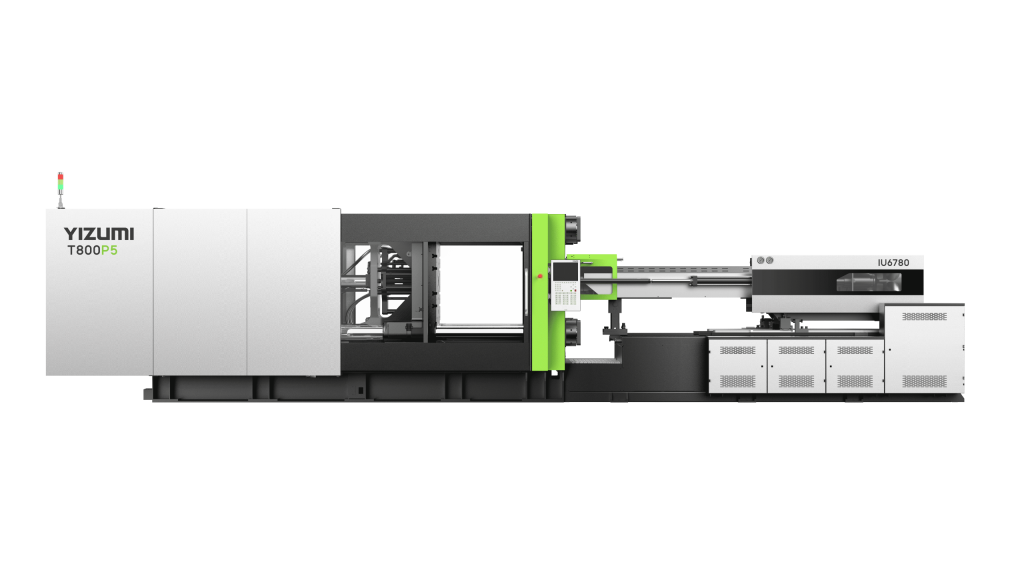

Alltech ofrece soluciones completas para industrias que buscan no sólo moldear piezas, sino transformar sus operaciones con tecnología, rendimiento e inteligencia de datos. Nuestra cartera incluye:

- Máquinas de moldeo por inyección hidráulicas, eléctricas e híbridas con ingeniería personalizable;

- Integración con periféricos como dosificadores, enfriadores, transportadores y robots cartesianos;

- Sistemas de supervisión en tiempo real para controlar la eficiencia, el consumo, los fallos y el rendimiento;

- Soporte técnico nacional, consultoría de productividad y servicio remoto.

Además, conectamos todo el trayecto de producción con socios como Bortopack, que complementa el proceso con envasadoras automáticas. De este modo, los artículos inyectados, como accesorios de PVC, tarros o vasos, ya están envasados y listos para el mercado. Este flujo continuo reduce los costes operativos, elimina las repeticiones y acelera la comercialización.

Descubra el Ecosistema Alltech, una estructura diseñada para ofrecer a su industria un apoyo completo: desde la producción hasta el mantenimiento, desde la máquina hasta los datos.