Indústria 4.0 no Brasil: o que é, desafios e oportunidades

Se você está no chão de fábrica ou na gestão industrial, sabe que ficar parado custa caro. A indústria 4.0…

Se você está no chão de fábrica ou na gestão industrial, sabe que ficar parado custa caro. A indústria 4.0 no Brasil já deixou de ser tendência para se tornar questão de sobrevivência, mas muita gente ainda trava porque não sabe por onde começar.

A verdade é que não basta saber que a indústria 4.0 existe. É preciso enxergar onde ela se aplica no seu processo e, principalmente, como ela vai gerar lucro de verdade.

E aqui está o ponto: não precisa ser tudo de uma vez. O primeiro passo certo pode colocar a sua fábrica à frente da concorrência — e é sobre isso que vamos falar neste artigo.

O que é indústria 4.0?

Quando se fala em indústria 4.0, muita gente pensa apenas em robôs ou máquinas caras. Mas ela vai muito além: é a fusão entre tecnologia, dados e automação, transformando a fábrica num organismo inteligente, capaz de:

- Prever falhas antes que elas causem prejuízo;

- Ajustar a produção em tempo real às mudanças do mercado;

- Reduzir desperdícios de matéria-prima, energia e tempo;

- Melhorar a qualidade do produto final de forma mensurável.

Na prática, a indústria 4.0 transforma dados em decisões lucrativas. Veja os pilares que sustentam essa revolução:

Internet das Coisas (IoT)

A IoT conecta sensores, máquinas, softwares e sistemas em um ecossistema integrado. Isso permite que equipamentos industriais monitorem variáveis como vibração, temperatura, velocidade ou pressão, e enviem essas informações em tempo real para uma central de controle.

👉 Exemplo real: na indústria plástica, sensores IoT nas injetoras alertam se a temperatura do bico subir além do limite, evitando desperdício de material e retrabalho.

Big Data e Analytics

Capturar dados é só o começo. O diferencial está em analisar e extrair inteligência. O big data cruza milhares de informações para identificar gargalos invisíveis a olho nu.

👉 Exemplo real: uma metalúrgica descobre que falhas aumentam no turno da madrugada devido ao desgaste de ferramentas. Com analytics, antecipa trocas e evita perdas na produção.

Inteligência Artificial (IA) e Machine Learning

Aqui a tecnologia passa de ferramenta a decisor autônomo. A IA interpreta dados, aprende padrões e ajusta automaticamente processos ou prevê falhas antes que elas apareçam.

👉 Exemplo real: robôs colaborativos percebem oscilações no tempo de ciclo e ajustam sozinhos a cadência de trabalho.

Automação e robótica avançada

Automação não é apenas substituir pessoas, mas trazer previsibilidade, precisão e segurança para tarefas críticas como soldagem, corte a laser ou usinagem.

👉 Exemplo real: em indústrias de autopeças, robôs soldam peças metálicas com qualidade uniforme, reduzindo retrabalho e paradas técnicas.

Outros pilares importantes

- Manufatura aditiva (impressão 3D): cria protótipos ou peças finais complexas com mais rapidez e menos custos;

- Computação em nuvem: permite gerenciar dados à distância e integrar filiais ou fornecedores;

- Simulação em tempo real: testa cenários antes de qualquer mudança física;

- Integração horizontal e vertical: conecta chão de fábrica ao ERP, dando fluidez ao fluxo de dados.

Com todos esses pilares funcionando em sinergia, a Indústria 4.0 não apenas aumenta a produtividade, mas permite uma operação mais inteligente, adaptável e sustentável.

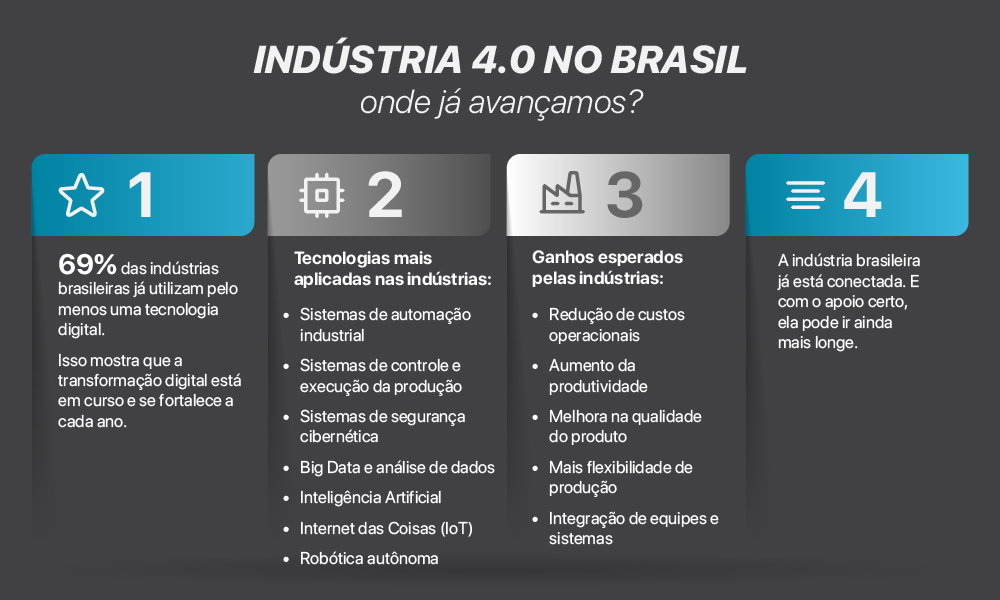

Como está a Indústria 4.0 no Brasil hoje?

A indústria 4.0 no Brasil já é muito presente, mas seu avanço ocorre em ritmos diferentes entre grandes empresas e pequenas e médias.

Segundo a Agência Brasileira de Desenvolvimento Industrial (ABDI), o uso pleno dessas tecnologias tem potencial para gerar uma economia de bilhões por ano, considerando ganhos em eficiência, redução de falhas e aumento da produtividade.

Apesar desse potencial, a Confederação Nacional da Indústria (CNI) revelou que cerca de 31% das grandes indústrias ainda não adotam de forma efetiva sistemas conectados e automatizados. A maioria reconhece a importância do tema, mas ainda não implementou soluções em escala.

No entanto, a pandemia acelerou o interesse por digitalização, especialmente em áreas como controle remoto, monitoramento em tempo real e manutenção preditiva.

O governo brasileiro, por sua vez, vem articulando políticas públicas para fomentar essa transformação. A criação da Câmara da Indústria 4.0, as ações do SENAI com centros de inovação, e programas como o Plataforma Brasil Mais Produtivo têm como foco tornar o avanço tecnológico mais acessível às empresas de todos os portes.

Quais os principais desafios de quem tenta avançar para a Indústria 4.0 no Brasil?

Embora a Indústria 4.0 no Brasil venha ganhando força, a transição digital ainda não acontece de maneira uniforme entre os diferentes perfis industriais. Muitas empresas enfrentam em barreiras estruturais, culturais e econômicas que dificultam a adoção plena das tecnologias.

Ainda com base nos dados da CNI, 69% das indústrias brasileiras já utilizam ao menos uma tecnologia digital, mas a adoção integrada e avançada ainda é restrita a um pequeno número de organizações.

Em especial, empresas de médio porte enfrentam mais obstáculos para evoluir além das etapas iniciais da digitalização. Veja os principais entraves abaixo:

1. Investimento inicial alto

Sensores, redes industriais, softwares… tudo custa. Para empresas médias, que já trabalham com margens apertadas, o investimento parece fora da realidade.

Dica Alltech: não tente digitalizar tudo de uma vez. Comece pequeno, mas com ROI claro, e vá crescendo em etapas.

2. Falta gente preparada para esse novo cenário

Não adianta ter as melhores tecnologias se não tem quem saiba usar. A indústria 4.0 pede profissionais que entendam de dados, programação e automação. Mas a realidade é que ainda faltam técnicos e operadores prontos para lidar com esse novo mundo digital. É como ter uma máquina moderna sem ninguém que saiba ligar.

Dica Alltech: antes de investir, avalie sua base. Às vezes, o primeiro passo é estruturar rede e comunicação de dados.

3. A estrutura ainda deixa a desejar em muitos lugares

Muita empresa quer avançar, mas não tem nem internet confiável no chão de fábrica. Sem rede estável, sem automação integrada e com máquinas que “não conversam” entre si, fica difícil colocar em prática soluções como IoT e controle remoto. E aí, mesmo com boa vontade, a transformação emperra.

Exemplo: uma indústria localizada em um polo industrial secundário pode enfrentar problemas com instabilidade de internet, dificultando o envio de dados para nuvem e a integração com plataformas de análise em tempo real.

4. Resistência à mudança dentro da própria empresa

Transformar processos exige mais do que tecnologia, precisa de mentalidade aberta. Mas muita indústria ainda opera como se estivesse nos processos manuais, com decisões centralizadas e pouca flexibilidade. Mudar isso envolve treinar pessoas, redesenhar funções e, principalmente, ter liderança disposta a evoluir junto com o time.

Dica Alltech: tecnologia só traz resultado se todos estiverem engajados — da operação à diretoria.

A Alltech, por exemplo, atua nesse cenário não apenas como fornecedora de máquinas e células automatizadas, mas como parceira de inovação, apoiando empresas desde o diagnóstico até a implementação de soluções inteligentes com foco em desempenho, integração e capacitação técnica.

Quais os benefícios da Indústria 4.0 no Brasil?

As indústrias que adotam soluções da indústria 4.0 no Brasil percebem resultados significativos em várias frentes. Entre os principais benefícios, destacam-se:

- Aumento da produtividade: processos automatizados e conectados permitem maior rendimento com menos recursos;

- Redução de falhas e desperdícios: sensores monitoram o desempenho em tempo real e alertam antes de ocorrências críticas;

- Tomada de decisão baseada em dados: com analytics, é possível planejar produção, manutenção e estoques com precisão;

- Personalização em escala: linhas de produção se adaptam a novos pedidos sem comprometer o ritmo da operação;

- Sustentabilidade e eficiência energética: ao monitorar consumo e performance, a indústria reduz impacto ambiental e otimiza seus insumos;

- Maior competitividade: empresas mais eficientes, conectadas e adaptáveis ganham vantagem competitiva, seja nacional ou internacional.

Como a Alltech contribui para a evolução da Indústria 4.0 no Brasil

A Alltech não vende só máquinas, vende evolução tecnológica. Nosso propósito é ajudar a sua indústria a caminhar de forma segura e eficiente rumo à indústria 4.0.

A Alltech oferece células robotizadas, equipamentos com sensores embarcados, sistemas de automação e plataformas conectadas, permitindo que o cliente monitore em tempo real indicadores como produtividade, desempenho, falhas e eficiência energética.

Estamos ao seu lado para:

- Mapear gargalos reais no seu processo;

- Propor soluções sob medida, alinhadas ao seu orçamento;

- Implementar tecnologia sem travar sua operação atual;

- Treinar sua equipe para tirar o máximo da nova estrutura.

Se você quer sair do discurso e ver sua fábrica avançar de verdade, fale com a Alltech agora mesmo.

Vamos te mostrar como dar o primeiro passo certo para aplicar a indústria 4.0 na sua realidade e transformar sua operação.